Fügetechnik

Die Auswahl und Entwicklung geeigneter Fügetechniken und die Abstimmung des Bauteil-Designs mit der Fügetechnik ist ein anspruchsvolles Gebiet, das gute Kenntnisse und Erfahrungen in der Mikrotechnik erfordert. Im Unterschied zu der siliziumbasierten Mikroelektronik und Silizium-Mikrotechnik wird in der Mikro-Kunststofftechnik eine Vielzahl thermoplastischer Kunststoffe wie etwa PEEK, COC, PMMA,PSU verwendet, die sich in ihren physikalischen und chemischen Eigenschaften stark unterscheiden. Je nach Anwendung und Fertigungstechnik muss eine geeignete Auswahl der in Frage kommenden Materialien getroffen werden. Dazu kommt häufig die Notwendigkeit von hybriden Aufbauten in denen Kunststoffe mit Glas, Metall, Keramik oder Silizium kombiniert werden, was allein schon durch thermische Verspannungen große Anforderungen an Design und Fügetechnik stellt. Je nach Anwendung wurden so Lösungen mit Schweiß- oder Klebeverbindungen gefunden oder auch reversible Verbindungskonzepte entwickelt.

Projekterfahrungen in Bereich der Fügetechnik:

Kleben

Als Teil einer Auftragsforschung für einen Ventilsystemhersteller (Fa. Bürkert) wurde das Kammerklebeverfahren deutlich verbessert. Heißgeprägte Kunststoffmikrostrukturen bilden mit einer Kunststoffmembran eine Kanalsystem in das Epoxidharzklebstoff eingepresst und ausgehärtet wird. Die Dauer des Kammerklebeschrittes konnte durch Optimierung von Andruck und Temperatur von typisch 120 Sekunden auf 20 Sekunden verkürzt und die Zuverlässigkeit und Haftfestigkeit deutlich verbessert werden. Ebenfalls im Rahmen dieses Projektes wurden Klebeverfahren zur Herstellung von Stahl-Keramik-Mikroaktoren und deren Integration in Kunststoffgehäuse entwickelt (Veröffentlichung 3).

Weiterhin bestehen viele Erfahrungen mit dem Kapillarkleben und anderen Klebetechniken, die aber nicht gesondert dokumentiert sind.

Schweißen

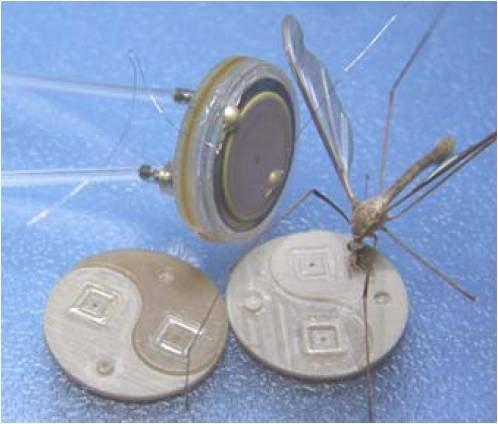

Entwicklung Schweißverfahren mit Heizelementen: Im Auftrag eines Industriekunden (Agilent Technologies) wurde eine HPLC-Flusszelle aus hoch chemisch inerten Kunststoff (PEEK) und Glas entwickelt, die eine hochpräzise Positionierung von optischen und fluidischen Anschlüssen auszeichnet. Im Rahmen dieser Arbeit wurden neue Fügetechniken für chemisch hochinerte Kunststoffe entwickelt. Mikrotechnisch strukturierter Heizelemente und geeignete Materialkombinationen ermöglichen dabei das präzis positionierte Verschweißen von Kunststoffmikroteilen. Kunststoff- Kunststoff -Verbindungen (Patent 1), Kunststoff- Metall -Verbindungen (Patent 5).

Beteiligung an der Entwicklung Mikro-Ultraschallschweißen. Beim Mikro-Ultraschallschweißen erlauben mikrostrukturierte Energierichtungsgeber und Führungsstrukturen das genau positionierte Verschweißen von Kunststoffstrukturen. Die Leistungsfähigkeit dieses Verfahrens wurde anhand einer Mikropumpe demonstriert (Veröffentlichung 14).

Andere Fügetechniken

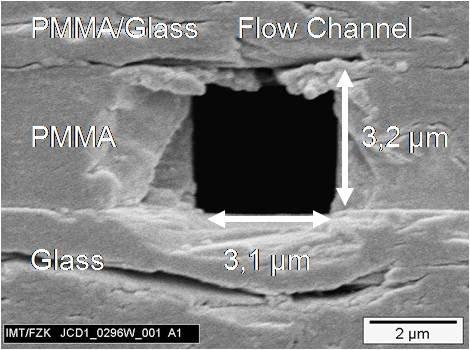

Entwicklung von thermischen Fügeverfahren. Für die Herstellung von mikrofluidischen Kanälen mit Kanalhöhen von nur 3 Mikrometern wurde eine thermische Fügetechnik entwickelt, die eine fluiddichte und druckfeste Verbindung zweier Kunststoff-Flächen ermöglicht, ohne die sensiblen Mikrostrukturen zu beschädigen (Veröffentlichungen 6,8,10,11,12). Bei diesem Verfahren wird durch abgestimmte Parameter Druck, Temperatur, Dauer und geeigneter Oberflächenmodifikation eine dauerhafte Verbindung erzeugt.

Im Rahmen einer Flusszellenentwicklung für die Fa. Agilent Technologies wurde eine Mikroheißprägeverfahren zur Herstellung und Verbindung hybrider Glas-Kunststoff-Komponenten entwickelt. Die hochdruckfeste Verbindung des Glas-Kunststoff-Hybrides (bis 350 bar) kann durch ein Aufschrumpfen des Kunststoffs erreicht werden. Die dabei gleichzeitig stattfindende Umformung des Kunststoffes ermöglicht weiterhin die Fertigung hochpräziser opto-fluidischer Steckverbinder (Patent 3).

Für Kooperationen mit verschiedenen Partnern (japanischen Industriepartner (Fujirebio), Universität Heidelberg, Max-Planck-Institut in Golm) wurden Flusszellen aus dem spröden Spezialglas CaF2 hergestellt, die mit Hilfe lithographisch hergestellter Dichtungen durch Verpressen Fluidkanäle mit einer Höhe von 5-10 Mikrometern bilden. (Veröffentlichungen 1,4,6,9,13)

Dr.-Ing. Tilmann Rogge