Fertigungstechniken

Die Konzeption und Herstellung mikrotechnischer Bauteile erfordert eine sehr gute Abstimmung von Funktion und Anforderungen, die aus den späteren Anwendungen entstehen, und der Fertigungstechniken, die angewendet werden. Dabei müssen die möglichen Fertigungstechniken schon in der frühen Konzeptionsphase ausgewählt werden und im Design berücksichtigt werden. Überblick und Erfahrungen über in Frage kommende Fertigungstechniken sind für optimale Ergebnisse notwendig.

Die langjährige Tätigkeit im Forschungszentrum Karlsruhe, einer der größten Forschungseinrichtungen Europas, ermöglichte die praktische Arbeit mit vielen innovativen Fertigungstechniken, die für die Mikrotechnik genutzt werden können.

Neben den im Abschnitt Fügetechnik dargestellten Fertigungstechniken wird im folgendem ein Überblick über mikrotechnische Fertigungstechniken gegeben mit denen praktische Erfahrungen gesammelt wurden:

Lithographie

Die optische Lithographie ermöglicht eine verschleißfreie, parallele Replikation kleinster Strukturen. Dazu wird auf einem Substrat ein Photolack belichtet und entwickelt. Insbesondere bei der Arbeit mit Nicht-Silizium-Substraten (Kunststoff, Glas) müssen viele Parameter bei jeder neuen Materialkombination berücksichtigt und neu angepasst werden. Solche Erfahrungen konnten sowohl bei der Arbeit mit Standardmaterialien als auch bei der Arbeit modifizierter Fertigungstechniken wie der DeepUV-Lithographie gesammelt werden(Veröffentlichung 7).

Weiterhin konnten auch mit serieller Lithographie (Elektronenstrahlschreiber) Untersuchungen durchgeführt werden, die über die standardisierte Chrommaskenherstellung hinausgehen.

Oberflächen-Mikromechanik

Wesentliche Arbeitsschritte der Mikrotechnik werden der sogenannten Oberflächen-Mikromechanik zugeordnet. Durch Ätzen, Abscheiden oder Modifikation werden mikrotechnische Strukturen hergestellt. Darüber hinaus erfordern viele Anwendungen definierten Oberflächeneigenschaften der fertiggestellten Bauteile ab. Viele gängige Fertigungstechniken in diesem Bereich wie Metallabscheiden (Dampfen, Sputtern), Oberflächenmodifikationen durch Plasmaätzer oder UV-Licht und nasschemische und Trockenätz-Techniken wurden angewendet und deren Eignung für die beabsichtigten Anwendungen getestet.

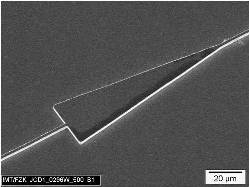

Mikrofräsen/Formwerkzeugherstellung

Die Herstellung von Mikro-Formwerkzeugen kann in vielen Fällen durch spanende Bearbeitung erfolgen. Genaue Kenntnisse des Formwerkzeug-Herstellungsprozesses sind wesentlich für das Gesamtkonzept der Kunststoff-Mikrokomponenten. Diese wurde in Zusammenarbeit mit Spezialisten für Mikrofräsen mit Hochpräzisionsfräsmaschinen erworben.

Weiterhin wurden auch einfache Tischfräsmaschinen für die Strukturierung von spröden Spezialglas (CaF2) adaptiert oder für die Herstellung einfacher Rapid-Prototyp Bauteile eingesetzt.

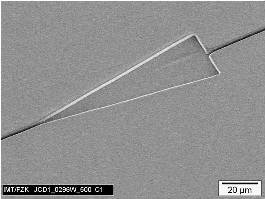

Alternativen zu der Formwerkzeugherstellung durch Fräsen bietet die Galvanik. Lithographisch hergestellte Photolack-Strukturen können galvanisiert werden und stehen später als sogenannte Shims Formwerkzeug zu Verfügung. Besonders im Bereich kleiner Strukturen mit einer Höhe von 10 Mikrometern und einem Aspektverhältnis von eins konnten viele Erfahrungen gesammelt werden.

Bohr- und Trenntechnik

Das Trennen von Bauteilen ist ein wichtiger Verfahrensschritt, der sich aus dem parallelen Fertigungskonzept der Mikrotechnik (Batchprozesse) ergibt. Üblicher Weise kommen hier Wafersägen aber auch andere Verfahren wie Laserschneiden zum Einsatz. Auch hier müssen in einer frühen Konzeptphase die thermische/mechanische Belastungen oder Verunreinigungen durch diesen Arbeitsschritt berücksichtigt werden.

Verwandte Techniken wie das Laserbohren oder Mikro-Sandstrahlen bieten häufig interessante Fertigungsmöglichkeiten, die hinsichtlich ihrer Möglichkeiten und Beschränkungen bekannt sein sollten.

Heißprägen

Das Heißprägen ist ein speziell für die Kunststoff-Mikrotechnik entwickeltes Replikationsverfahren, welches ein formwerkzeugschonendes Abformen von Mikrostrukturen mit hohem Aspektverhältnis erlaubt. Ebenso wie die Herstellung der Formwerkzeuge hat die Abformbarkeit der Kunststoffkomponenten wesentlichen Einfluss auf das Gesamtkonzept. Genaue Kenntnisse und Erfahrungen mit diesem Prozess sind hier ebenfalls notwendig.

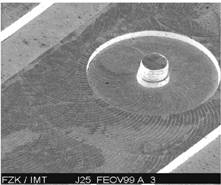

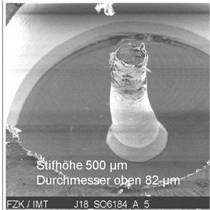

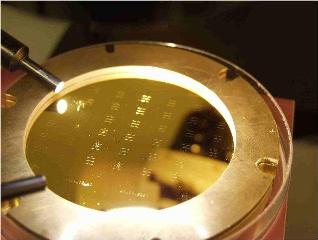

Oben: Heißprägemaschine und galvanisch hergestellter Ni-Shim

Unten: Detail Ni-Shim und damit abgeformtes Kunststoffteil

Dr.-Ing. Tilmann Rogge